3D Принтер для рисования печатных плат

Печатные платы приходится делать нечасто – поэтому, при использовании стандартной технологии с наклейкой фоторезиста, печатью шаблона на пленке, его засветке ультрафиолетом всегда получается много брака, пока подберешь и вспомнишь оптимальные параметры. То фоторезист перегрет, то не приклеился, то пузырьки, то еще какой геморрой… Многим известны эти проблемы.

Возник вопрос сделать плату для EyeDuino, преобразующей видео с камеры в формат для удобной обработки на Ардуино (проект КСР МФТИ).

Решил приспособить Solidoodle 2 для отрисовки платы, размещенной на постели, маркером, устойчивым к смыванию водой.

Вот об этом опыте и расскажу.

Первая попытка была пояндексить – делал ли кто-то рисование платы на 3D принтере. Рунет молчал скромно или я не правильно и настойчиво искал.

Решено было пойти по пути создания трехмерной модели рисунка малой высоты (1мм) – благо была найдена бесплатная прога для преобразования рисунка в трехмерный stl файл.

Мне удалось запустить версию 1.5 данной проги:

Получается вот такой код, который за три прохода (в моем случае Solidoodle2, высота слоя 0.3 мм, высота модели 3 мм) позволяет нарисовать файл. Что плохо – некоторые перемычки не прорисованы, буквы не пошли вообще – просто мусор.

Полученный gcode нельзя использовать без модификации, так как он запустит печать пластиком.

Для его редактирования, сохраняем его вначале, а затем открываем любым текстовым редактором, удобный Вам. я использую Notepad++.

Вот как код выглядит до обработки:

Вот так примерно, должен выглядеть после:

Итак, нам необходимы лишь команды перемещения головки, а все, что связано с нагревом и экструдированием, нам надо поместить в ремарки либо удалить.

Конечно, просятся руки написать pyton прогу для автоматического редактирования, но разум говорит, что без потока печати разных плат проще использовать встроенные возможности редактора «Заменить». Т.е. для примера, чтобы убрать экструдирование в каждой команде G01 мы заменяем E на ;E – и все что после точки с запятой уже ремарка…

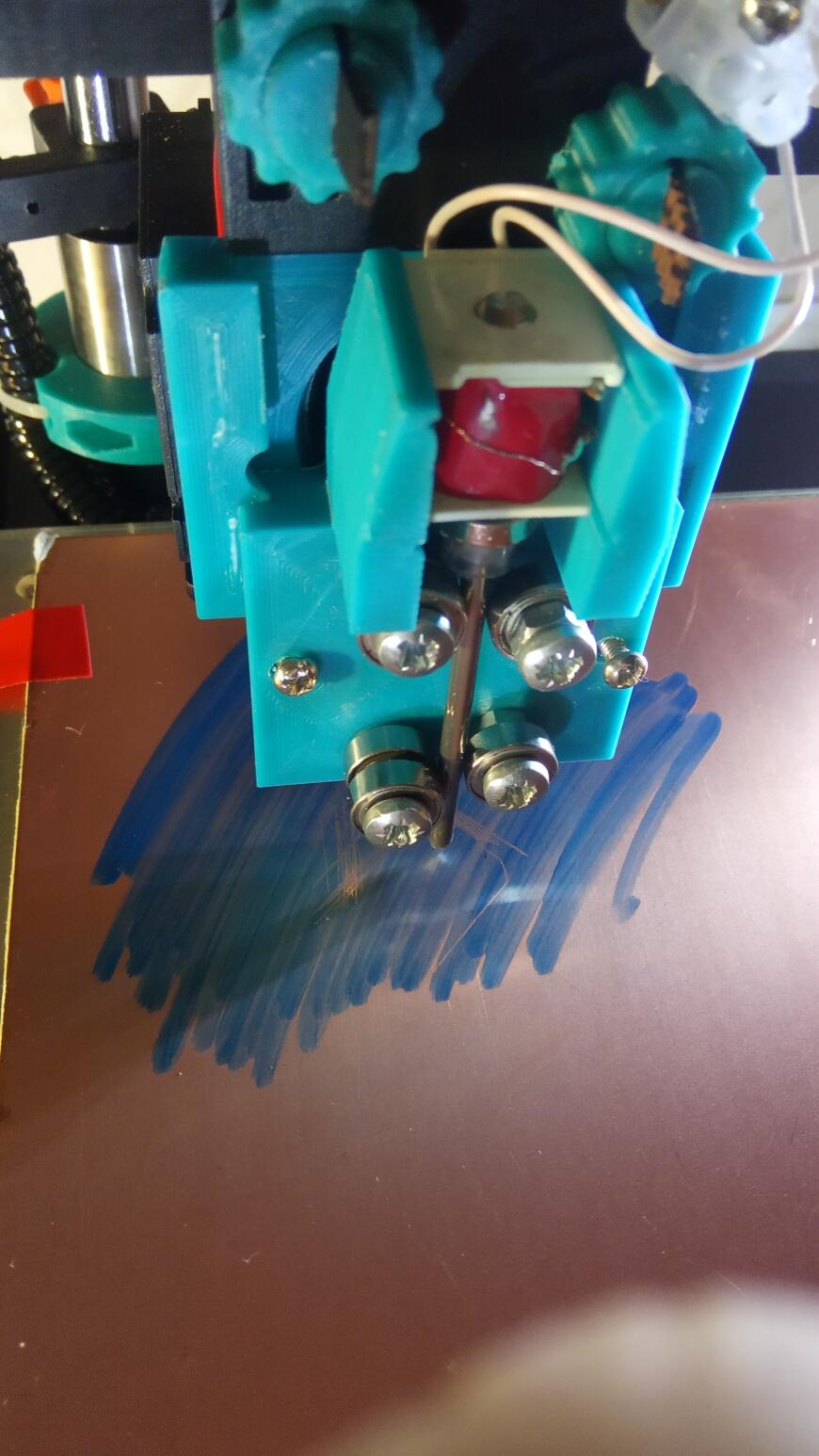

Для укрепления маркера на головке принтера, на этом же принтере сделал специальную оправку, которая при установке маркера на место, позволяет быть перу маркера на 3 мм ниже печатающей головки. Для жесткого укрепления оправки сделал кронштейн из алюминия и укрепил его на печатающей головке штатными винтами.

Второй вариант как получить gcode без преобразования в трехмерную модель и слайсинга – использовать связку inkscape+gcodetools. Эта связка применяется в основном владельцами станков для того, чтобы из графического файла сделать картинку для фрезерования например.

Очнь подробно об этом написано на сайте cnc-club.ru

Для того, чтобы Вы не танцевали с бубнами качайте версию 0.48 для того, чтобы gcodetools смог нормально выполнять все, что вы от него хотите.

Подробно, как настроить inkscape для получения gcode файла рассказано в данном видео.

Делаете размер документа по размеру стола вашего принтера. Загружаете рисунок и устанавливаете его реальные размеры. Размещаете рисунок на столе так, чтобы Вам удобно было рисовать с учетом размеров головки принтера и фломастера.

Загружаете картинку, затем проводите ее векторизацию (векторизовать растр – оконтурить).

После оконтуривания, создаете слой, в котором размещаете инструмент, которым будете рисовать (default tool).

Редактируете толщину инструмента и число проходов рисования (попробуйте опытным путем).

Вот как выглядит наш файл в inksape после обработки:

Gcode файл также необходимо преобразовать с учетом команд поддерживаемых Вашим принтером. Но общий принцип такой-же. Вместо директив G02, G03 используете G01 с параметрами X, Y, Z. Остальные ремарите или удаляете.

Для отрисовки плат я использую старенький SL4Rus. Опяытным путем установил, что лучший результат достигается сочетанием следующих составляющих (для шага платы 2,54 мм): Ширина дорожки 0,4 мм радиус круглого контакта внешний 1,4 мм, маркер edding404 0.8 мм – при этом зазоры получаются нормальными.

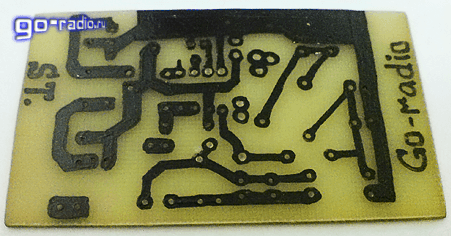

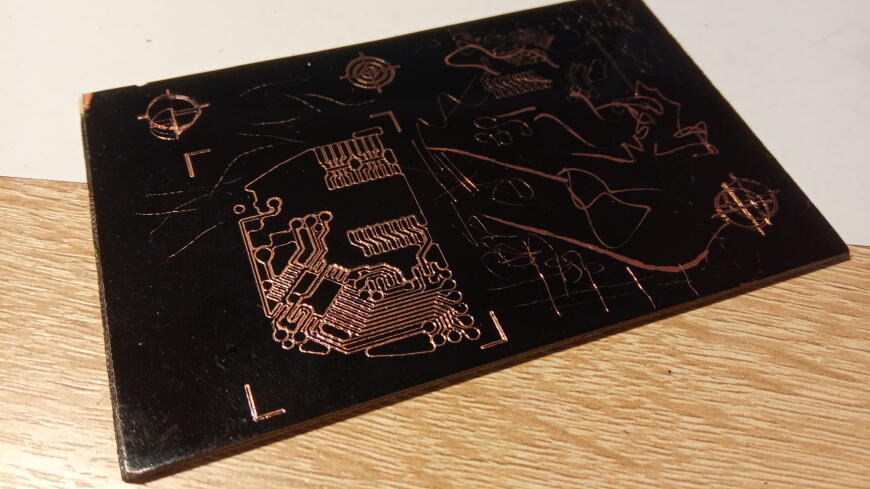

Первый раз, когда полученная плата травилась персульфатом амммония, дорожки слезли и плата не протравилась:

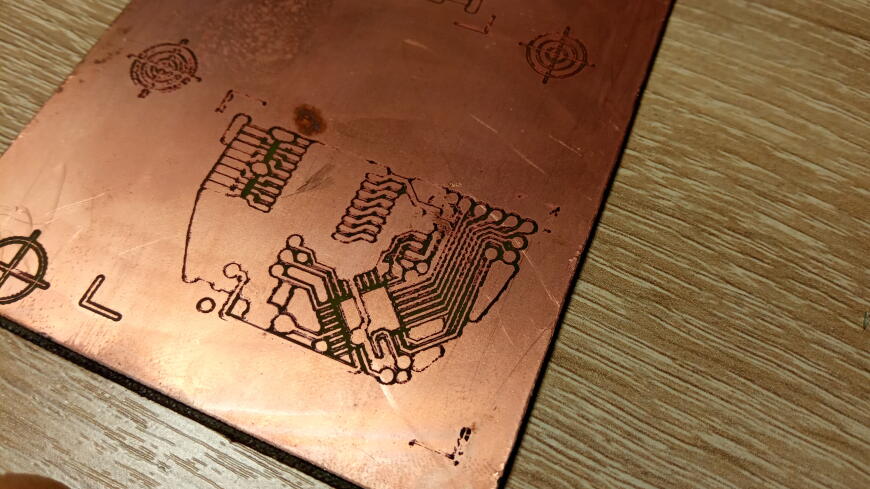

В хлорном железе при высокой температуре ( в районе 50 градусов) результат получился совсем иным:

Рекомендация поддерживать высокую температуру – так как чем больше плата находитмся в растворе – тем больше ущерб нарисованным дорожкам.

Плату желательно облудить для защиты дорожек.

Творите и пробуйте – дорогу осилит идущий.

Upd: в сети появилась отличная ссылка — использование 3d принтера для печатных плат.

Добавить комментарий Отменить ответ

Для отправки комментария вы должны авторизоваться.

Источник

Делаем печатную плату маркером

Маркер для печатных плат Edding 792

На страницах сайта уже заходила речь о так называемой «карандашной технологии» изготовления печатных плат. Метод прост и доступен – корректирующий карандаш можно купить практически в любом магазине, торгующем канцелярскими товарами. Но есть и ограничения. Те, кто пробовал рисовать рисунок печатной платы с помощью корректирующего карандаша, заметили, что минимальная ширина получаемой дорожки вряд ли будет меньше 1,5-2,5 миллиметров.

Это обстоятельство накладывает ограничения на изготовление печатных плат, которые имеют тонкие дорожки и малое расстояние между ними. Известно, что шаг между выводами микросхем, выполненных в корпусе для поверхностного монтажа очень мал. Поэтому, если требуется изготовить печатную плату с наличием тонких дорожек и малым расстоянием между ними то «карандашная» технология не подойдёт. Также стоит отметить, что нанесение рисунка корректирующим карандашом не очень удобно, дорожки получаются не всегда ровные, а медные пятачки для запайки выводов радиодеталей выходят не очень аккуратные. Поэтому приходится корректировать рисунок печатной платы острым лезвием бритвы или скальпелем.

Выходом из сложившейся ситуации может быть использование маркера для печатных плат, который прекрасно подходит для нанесения устойчивого к травлению слоя. По незнанию можно приобрести маркер для нанесения надписей и пометок на CD/DVD-диски. Такой маркер не годится для изготовления печатных плат – раствор хлорного железа разъедает рисунок такого маркера, и медные дорожки практически полностью вытравливаются. Но, несмотря на это, в продаже имеются маркеры, которые годятся не только для нанесения надписей и пометок на различные материалы (CD/DVD-диски, пластмассу, изоляцию проводов), но и для изготовления устойчивого к травлению защитного слоя.

На практике был применён маркер для печатных плат Edding 792. Он позволяет рисовать линии шириной 0,8-1 мм. Этого достаточно для изготовления большого количества печатных плат для самодельных электронных устройств. Как оказалось, данный маркер прекрасно справляется с поставленной задачей. Печатная плата получилась довольно неплохой, хотя и рисовалась второпях. Взгляните.

Печатная плата (сделано с помощью маркера Edding 792)

К слову сказать, маркер Edding 792 также можно использовать для исправления ошибок и помарок, которые получились при переносе рисунка печатной платы на заготовку методом ЛУТ (лазерно-утюжной технологии). Такое бывает, особенно, если печатная плата довольно больших размеров и со сложным рисунком. Это очень удобно, так как нет необходимости снова полностью переносить весь рисунок на заготовку.

Если найти маркер Edding 792 не удастся, то подойдёт Edding 791, Edding 780. Их также можно использовать для рисования печатных плат.

Наверняка начинающим любителям электроники интересен сам технологический процесс изготовления печатной платы с помощью маркера, поэтому дальше пойдёт рассказ именно об этом.

Весь процесс изготовления печатной платы аналогичен тому, который описан в статье «Изготовление печатной платы «карандашным» методом». Вот краткий алгоритм:

Вырезание из куска стеклотекстолита заготовки под будущее устройство.

Распечатка или рисование шаблона печатной платы.

Разметка и сверление отверстий по шаблону.

Очистка заготовки от загрязнений и неровностей, оставшихся после сверловки.

Нанесение рисунка будущих медных проводников маркером для печатных плат Edding 792. (Лучше рисовать дорожки от руки, так как при использовании линейки можно смазать ещё незастывший лак от маркера).

Травление заготовки в хлорном железе или другом химикате (персульфате аммония, медном купоросе и др. ). На выходе должно получиться нечто похожее.

Очистка медных дорожек от защитного слоя растворителем.

Лужение медных дорожек печатной платы.

Немного «тонкостей».

О сверлении отверстий.

Есть мнение, что сверлить отверстия в печатной плате нужно после травления. Как видим, в приведённом алгоритме сверловка отверстий стоит до травления печатной платы в растворе. В принципе, можно сверлить хоть до травления печатной платы, хоть после. С технологической точки зрения никаких ограничений нет. Но, стоит учитывать, что качество сверловки напрямую зависит от инструмента, которым производится сверловка отверстий.

Если сверлильный станок развивает хорошие обороты и в наличии есть качественные свёрла, то можно сверлить и после травления – результат будет хороший. Но, если сверлить отверстия в плате самопальной минидрелью на базе слабенького моторчика с плохой центровкой, то можно запросто содрать медные пятачки под выводы.

Также многое зависит от качества текстолита, гетинакса или стеклотекстолита. Поэтому в приведённом алгоритме сверловка отверстий стоит до травления печатной платы. При таком алгоритме медные края, оставшиеся после сверления легко убрать наждачной бумагой и заодно очистить медную поверхность от загрязнений, если таковые имеются. Как известно, загрязнённая поверхность медной фольги плохо вытравливается в растворе.

Чем растворить защитный слой маркера?

После травления в растворе защитный слой, который наносили маркером Edding 792 легко убрать растворителем. На деле использовался «Уайт-спирит». Воняет он, конечно, противно, но защитный слой смывает на ура. Остатков лака не остаётся.

Подготовка печатной платы к лужению медных дорожек.

После того, как защитный слой убран, можно на несколько секунд закинуть заготовку печатной платы опять в раствор. При этом поверхность медных дорожек чуть подтравится и станет ярко-розового цвета. Такая медь лучше покрывается припоем при последующем лужении дорожек, так как на её поверхности нет окислов и мелких загрязнений. Правда лужение дорожек нужно производить сразу, иначе медь на открытом воздухе вновь покроется слоем окисла.

Готовое устройство после сборки

Источник

3д принтер в создании печатных плат (снова)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Купив себе наконец то очередной принтер Sapphire Pro после почившего Anet A8 начал опять лазить по блогам. И наткнулся на любопытную вещь которую до этого не видел, вдохновился у Lamja https://www.lamja.com/?p=635

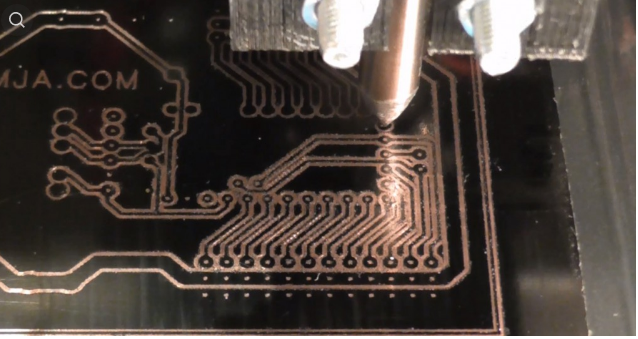

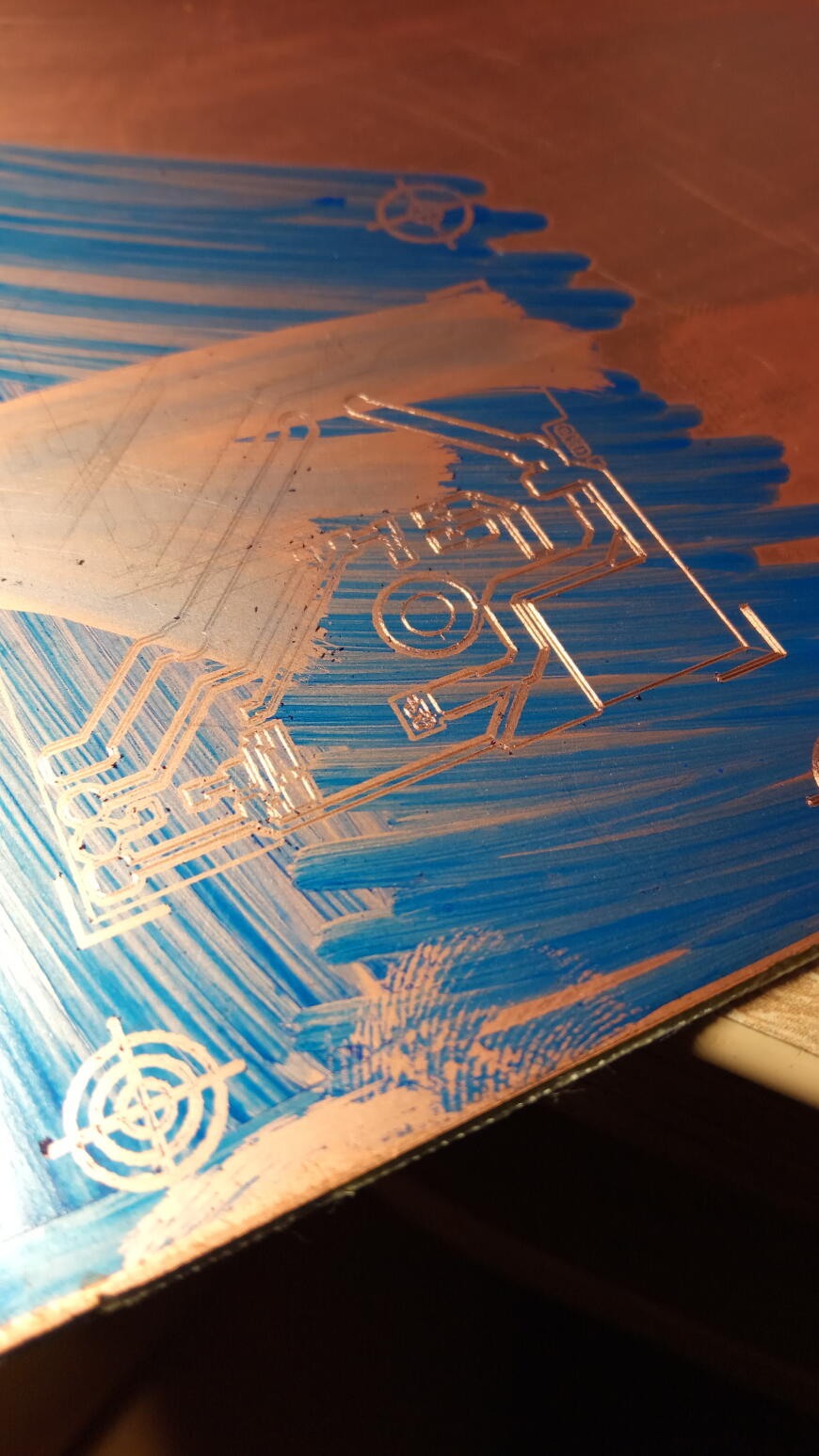

Суть в том, что человек прицепил простейшую чертилку и очерчивает контуры дорожен по фольгированному стеклотекстолиту, вытравливая соответственно все это потом:

Решил и я сделать чтото подобное. Ато как это, принтер появился а печатать нечего.

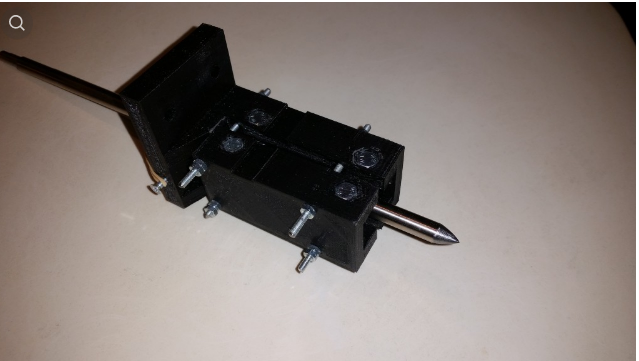

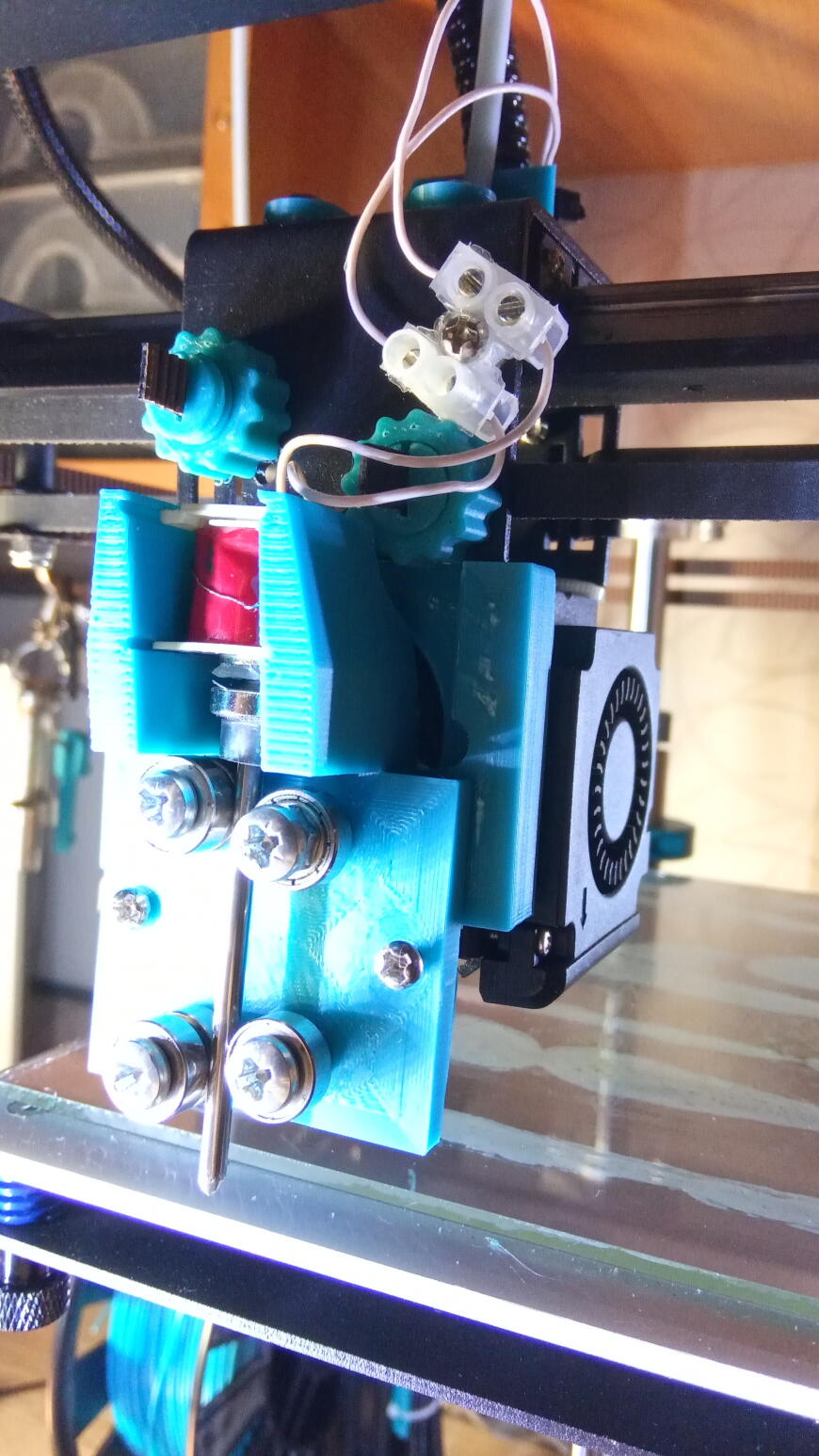

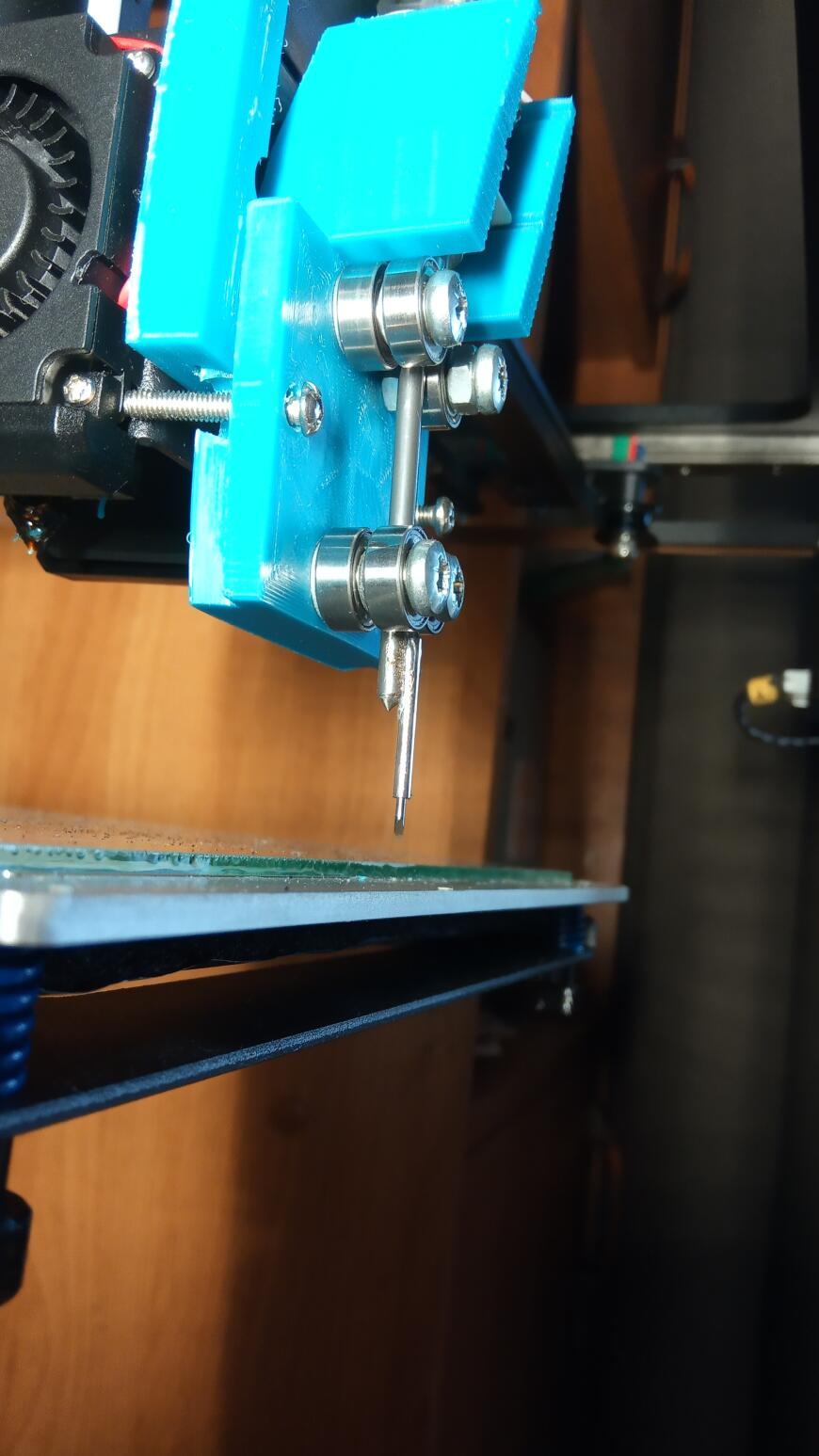

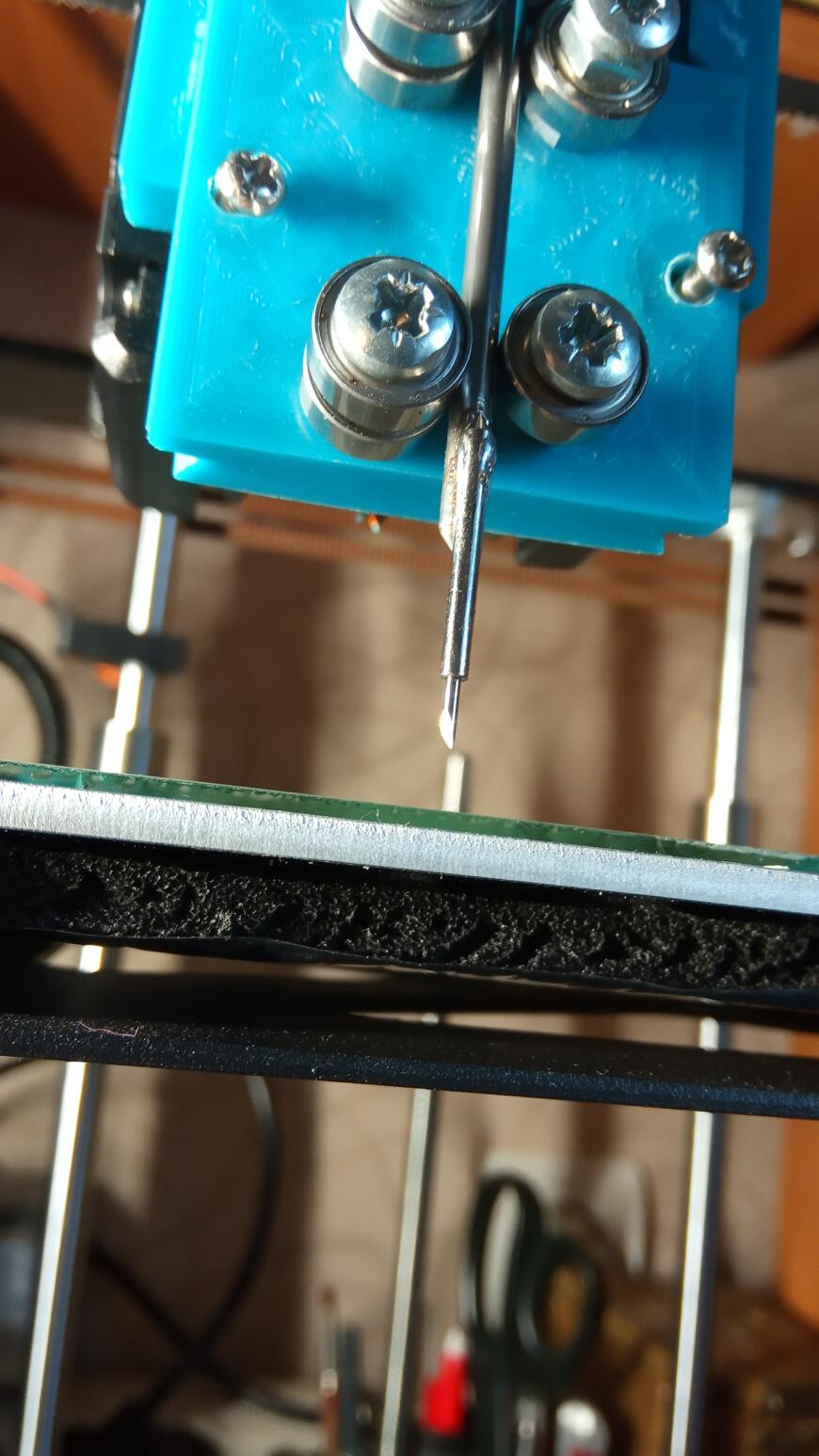

Стержень взял со старого dvd-rom, а направляйки взвешав, решил сделать из 603 подшипников.

Еще, мне оч не понравилось быстродействие переходов фрезы-чертилки в дерганий стола, чтоб поднять и опустить ее. Решено было вляпать катушку из реле и зацепить ее на вентилятор обдува. Проводки предусмотрительно вывел сбоку на будущее.

Такое решение мне очень понравилось своим быстродействием. Протестировал на обычном маркере и результатами остался доволен. Продолжил свои изыскания уже на след. день

На следующий день, я, уже купил для тестов эмали алкидную и акриловую был разочарован. Покрытия получались слишком прошчные, стальная чертилка даже будучи остро заточена просто скользила по ним. К тому же акриловую эмаль полностью не застывшую она еще и драла клочками. Вспомнил что у меня завалялись карбидные иголки для чертилок с алика, решил приколхозить их:

Да да, я знаю что не соосно, что будет прокручиваться, но на удивление ничего не прокрутилось при перемещениях ))

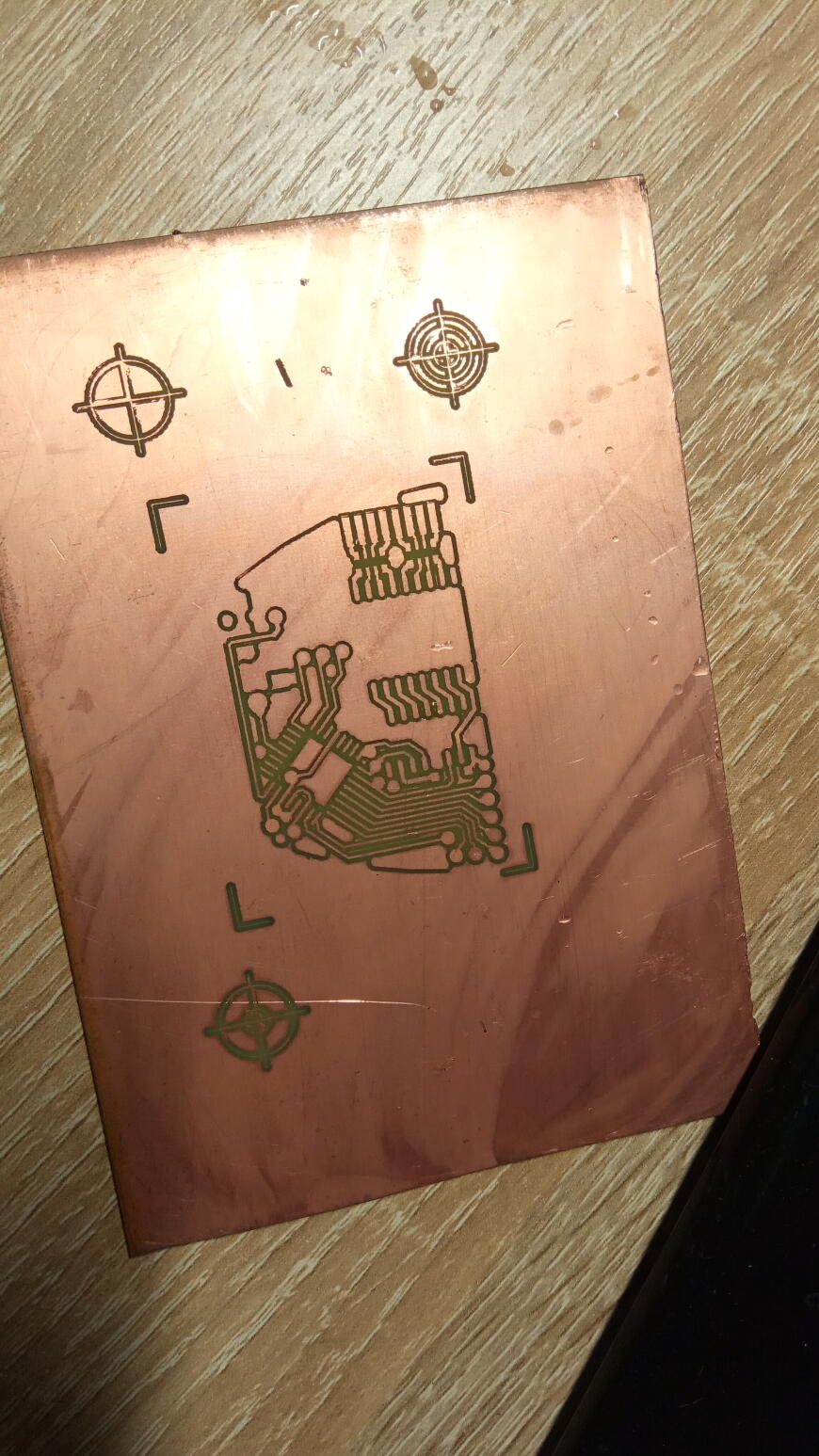

Результат не заставил себя ждать, линие получились очень четкими, осталось найти в закромах хлорное железо и попробовать вытравить

Вы когда нибудь видели гомункула хлорного железа оставленного в шкафу на два года? Я вот кристалл хлорки вижу впервые о_О

С карбидной чертилкой в один проход. Зона очистки 0.5мм. в 5 линий. Ширина дорожек под контроллер 0.2мм.

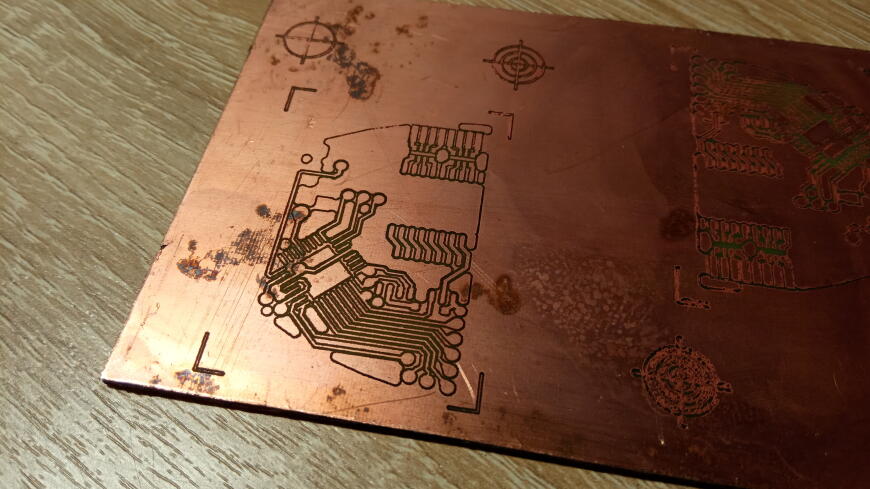

И уже разобравшись с настройками сделал два последних результата, правда пока брал платы с хлорки за кусок изоленты-повредил часть очерченого:

В целом я доволен результатами и собираюсь сделать так плату авто-питания на принтер. Все же что ни говори, но с утюгами оно конечно можно. Но у меня всегда все упиралось в принтеры. Очень быстро барабаны приходили в негодность. Да и дорожки тоньше 0.3мм уже лотерея.

Тест изоляции дорожек суперпробивной установкой на 100500кВ

Источник